注意!研磨效果好壞,往往“球”說了算

研磨介質(zhì)的材質(zhì)、密度、硬度、尺寸、形狀、裝填率、生產(chǎn)方法以及級配對粉碎效果都有很大的影響。

研磨介質(zhì)的材質(zhì)對粉碎效果的影響

研磨介質(zhì)球的材質(zhì)決定了粉碎過程中的成本高低和粉碎效率的大小。研磨介質(zhì)化學(xué)組成的差異決定了研磨介質(zhì)晶體結(jié)構(gòu)的不同,繼而決定了研磨介質(zhì)不同的抗壓強(qiáng)度和耐磨性,成分含量的不同則決定了研磨介質(zhì)的密度和硬度。

研磨介質(zhì)的磨耗、研磨時(shí)間的長短對產(chǎn)品純度有著直接的影響,研磨介質(zhì)球的磨損和破碎失效會造成研磨介質(zhì)的損失,從而增加研磨粉碎過程中的成本;從對粉碎產(chǎn)品的品質(zhì)考慮,介質(zhì)在粉碎過程中不斷磨損,而磨損的細(xì)粉分布在產(chǎn)品之中,會造成產(chǎn)品污染。

研磨介質(zhì)球的密度、硬度對研磨效率起重要作用:介質(zhì)密度越大,研磨效率愈高;硬度越高、磨耗越小,產(chǎn)品的純度越易得到保證;但是在漿料比重和粘度一定的條件下,研磨介質(zhì)的密度和硬度也并非越高越好,追求過高的密度和硬度,不僅會帶來高成本,而且將產(chǎn)生一系列不良作用。

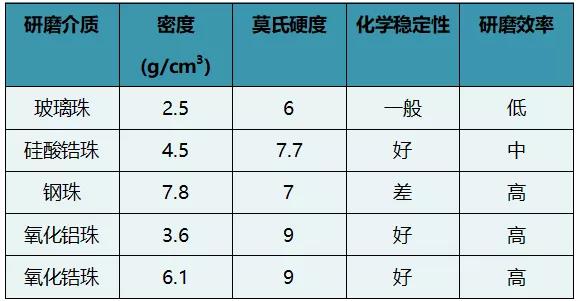

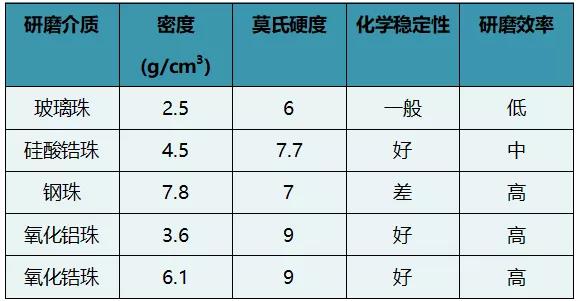

市面上常見的研磨介質(zhì)有玻璃球、硅酸鋯球、鋼珠、氧化鋁球、氧化鋯球等。

(1)玻璃球

玻璃球價(jià)格便宜,但由于密度小、研磨效率低、易脆碎、磨耗高,容易造成產(chǎn)品污染,新的設(shè)備已經(jīng)很少用此種材質(zhì)。

(2)氧化鋁研磨介質(zhì)球

Al2O3研磨介質(zhì)球是以Al2O3為主要成分的陶瓷球,也叫Al2O3瓷球。由于Al2O3陶瓷具有耐磨損、耐腐蝕、耐高溫、耐沖擊等優(yōu)良性能,因此Al2O3瓷球被廣泛應(yīng)用于白色水泥、選礦、陶瓷、電子材料、磁性材料以及涂料、油漆等行業(yè)的原材料的粉磨加工,是一種優(yōu)質(zhì)的研磨介質(zhì)。其中Al2O3含量越高,瓷球的硬度越大,耐磨性越好。

(3)硅酸鋯研磨介質(zhì)球

ZrSiO4研磨介質(zhì)球是以ZrSiO4為主要原料制備的ZrSiO4瓷球,其ZrO2的質(zhì)量分?jǐn)?shù)在65%~68%或者更低。ZrSiO4瓷球主要用于ZrSiO4原料的超細(xì)研磨,可提高ZrSiO4含量,但其磨耗大、強(qiáng)度低的特點(diǎn)限制了其應(yīng)用。

(4)氧化鋯研磨介質(zhì)球

ZrO2研磨介質(zhì)球指添加穩(wěn)定劑、ZrO2含量達(dá)到90%以上的ZrO2陶瓷球,相比于Al2O3陶瓷球,ZrO2瓷球具有更高的耐磨性和研磨效率。ZrO2瓷球研磨效率高,可以避免產(chǎn)生污染,表面光滑堅(jiān)硬,具有優(yōu)良的圓度和合理的尺寸分布,具有高硬度、高強(qiáng)度、高韌性、耐磨、耐腐蝕等特性,具有較高的生產(chǎn)效益和較低的生產(chǎn)成本。氧化鋯瓷球用量大,被廣泛應(yīng)用于陶瓷、建材、化工、涂料、電子、機(jī)械、食品、醫(yī)藥、化妝品等行業(yè)。 研磨介質(zhì)的形狀、尺寸對粉碎效果的影響

研磨介質(zhì)的形狀、尺寸對粉碎效果的影響

研磨介質(zhì)形狀主要為球狀、柱狀和不規(guī)則狀。在工業(yè)中,不規(guī)則介質(zhì)趨于受到較大的自身磨損,會引起明顯的污染。所以在實(shí)際應(yīng)用較多的是球形介質(zhì),圓柱形介質(zhì)也有應(yīng)用,不規(guī)劃介質(zhì)應(yīng)用極少。

研磨介質(zhì)球的大小直接影響粉磨的效果和產(chǎn)品細(xì)度,它決定了研磨介質(zhì)與物料的接觸點(diǎn)的多少,粒徑小的研磨介質(zhì)球在相同體積下接觸點(diǎn)越多,理論上粉碎效率愈高。介質(zhì)粒徑的大小須視物料粒度和要求產(chǎn)品粒度而定。產(chǎn)品粒度越細(xì),介質(zhì)的粒徑越小。如果給料粒度比較大,需要研磨介質(zhì)有較大的沖擊破碎作用,那么配球就要大一些。

研磨介質(zhì)的裝填率對粉碎效果的影響

研磨介質(zhì)的裝填率對研磨效率有著直接的影響,裝填量視研磨介質(zhì)粒徑大小而定。介質(zhì)的填充率對研磨設(shè)備的工作起著很重要的作用,對不同粉碎細(xì)度的要求,需要調(diào)整研磨介質(zhì)破碎和研磨的能力分配。臥式砂磨機(jī)的裝填率一般為80~85%;立式設(shè)備的裝填率一般為75%~80%;研磨介質(zhì)裝填率過高,容易引起砂磨機(jī)溫升過高或者出口堵塞;研磨介質(zhì)裝填率過低,研磨效率低。

研磨介質(zhì)球的生產(chǎn)方法對粉碎效果的影響

據(jù)研究,同一材料的磨球,由于生產(chǎn)方法及控制工藝的不同,耐磨程度有較大的差別。最典型的就是氧化鋁球,氧化鋁球的成型方法有擠壓法、團(tuán)粒法、液壓硬模成型法及等靜壓成型法,采用等靜壓成型法與注漿成型磨耗差十幾倍。其原因可能是前者的密實(shí)度及均勻性高于后者,燒結(jié)后能成型較堅(jiān)實(shí)的整體;另外,可能二者使用的氧化鋁原料也不同,原料純度、粒度、粉體流動性等方面的差別,也會對研磨介質(zhì)的耐磨性產(chǎn)生很大的影響,最終會影響粉碎的效果。

研磨介質(zhì)的級配對粉碎效果的影響

當(dāng)研磨介質(zhì)總質(zhì)量相同時(shí),不同的研磨介質(zhì)配比對粉碎效果的影響也不同。一般來說,在連續(xù)粉磨的過程中介質(zhì)的大小分布是成一定的規(guī)律的。為了降低成本,多采用補(bǔ)充大球的方法來恢復(fù)系統(tǒng)的研磨能力,磨機(jī)很難在長時(shí)間的工作中保持固定的介質(zhì)配比不變。介質(zhì)直徑差別太大的情況下,會加劇介質(zhì)間的無效研磨,即大介質(zhì)對小介質(zhì)進(jìn)行了研磨,使研磨過程成本加大。

以球磨機(jī)為例,要針對物料性質(zhì)和粒度等因素,通過計(jì)算合適的沖擊力選取合適的磨介尺寸,使得磨介既對大顆粒物料沖擊有足夠的破壞力,又不至于讓物料過粉碎。隨著粉磨的進(jìn)行,顆粒粒度不斷減小,顆粒破碎所需的破碎力也在變化,對于顆粒粒度到達(dá)一定細(xì)度范圍內(nèi)時(shí),由于其抗破碎力的減小,對應(yīng)的破碎方式也將由拋落沖擊破碎為主逐漸變化為研磨破碎為主。因此為了使研磨設(shè)備的磨介球能夠滿足沖擊和研磨這兩方面的要求,就需要進(jìn)行“級配”,選用不同粒徑的研磨介質(zhì)進(jìn)行混合來達(dá)到更好的研磨效果。

總結(jié)

由此可見,不同的研磨介質(zhì)球?qū)Ψ鬯樾Ч蟹浅4蟮牟顒e,在實(shí)際生產(chǎn)中,應(yīng)選用合適的研磨介質(zhì)球,并嚴(yán)格控制研磨介質(zhì)的成球工藝,優(yōu)化生產(chǎn)工藝提高研磨效率,盡可能的減少其研磨損耗,保證產(chǎn)品質(zhì)量的穩(wěn)定性。

研磨介質(zhì)的材質(zhì)對粉碎效果的影響

研磨介質(zhì)球的材質(zhì)決定了粉碎過程中的成本高低和粉碎效率的大小。研磨介質(zhì)化學(xué)組成的差異決定了研磨介質(zhì)晶體結(jié)構(gòu)的不同,繼而決定了研磨介質(zhì)不同的抗壓強(qiáng)度和耐磨性,成分含量的不同則決定了研磨介質(zhì)的密度和硬度。

研磨介質(zhì)的磨耗、研磨時(shí)間的長短對產(chǎn)品純度有著直接的影響,研磨介質(zhì)球的磨損和破碎失效會造成研磨介質(zhì)的損失,從而增加研磨粉碎過程中的成本;從對粉碎產(chǎn)品的品質(zhì)考慮,介質(zhì)在粉碎過程中不斷磨損,而磨損的細(xì)粉分布在產(chǎn)品之中,會造成產(chǎn)品污染。

研磨介質(zhì)球的密度、硬度對研磨效率起重要作用:介質(zhì)密度越大,研磨效率愈高;硬度越高、磨耗越小,產(chǎn)品的純度越易得到保證;但是在漿料比重和粘度一定的條件下,研磨介質(zhì)的密度和硬度也并非越高越好,追求過高的密度和硬度,不僅會帶來高成本,而且將產(chǎn)生一系列不良作用。

市面上常見的研磨介質(zhì)有玻璃球、硅酸鋯球、鋼珠、氧化鋁球、氧化鋯球等。

(1)玻璃球

玻璃球價(jià)格便宜,但由于密度小、研磨效率低、易脆碎、磨耗高,容易造成產(chǎn)品污染,新的設(shè)備已經(jīng)很少用此種材質(zhì)。

(2)氧化鋁研磨介質(zhì)球

Al2O3研磨介質(zhì)球是以Al2O3為主要成分的陶瓷球,也叫Al2O3瓷球。由于Al2O3陶瓷具有耐磨損、耐腐蝕、耐高溫、耐沖擊等優(yōu)良性能,因此Al2O3瓷球被廣泛應(yīng)用于白色水泥、選礦、陶瓷、電子材料、磁性材料以及涂料、油漆等行業(yè)的原材料的粉磨加工,是一種優(yōu)質(zhì)的研磨介質(zhì)。其中Al2O3含量越高,瓷球的硬度越大,耐磨性越好。

(3)硅酸鋯研磨介質(zhì)球

ZrSiO4研磨介質(zhì)球是以ZrSiO4為主要原料制備的ZrSiO4瓷球,其ZrO2的質(zhì)量分?jǐn)?shù)在65%~68%或者更低。ZrSiO4瓷球主要用于ZrSiO4原料的超細(xì)研磨,可提高ZrSiO4含量,但其磨耗大、強(qiáng)度低的特點(diǎn)限制了其應(yīng)用。

(4)氧化鋯研磨介質(zhì)球

ZrO2研磨介質(zhì)球指添加穩(wěn)定劑、ZrO2含量達(dá)到90%以上的ZrO2陶瓷球,相比于Al2O3陶瓷球,ZrO2瓷球具有更高的耐磨性和研磨效率。ZrO2瓷球研磨效率高,可以避免產(chǎn)生污染,表面光滑堅(jiān)硬,具有優(yōu)良的圓度和合理的尺寸分布,具有高硬度、高強(qiáng)度、高韌性、耐磨、耐腐蝕等特性,具有較高的生產(chǎn)效益和較低的生產(chǎn)成本。氧化鋯瓷球用量大,被廣泛應(yīng)用于陶瓷、建材、化工、涂料、電子、機(jī)械、食品、醫(yī)藥、化妝品等行業(yè)。

常用的研磨介質(zhì)的性能參數(shù)

研磨介質(zhì)形狀主要為球狀、柱狀和不規(guī)則狀。在工業(yè)中,不規(guī)則介質(zhì)趨于受到較大的自身磨損,會引起明顯的污染。所以在實(shí)際應(yīng)用較多的是球形介質(zhì),圓柱形介質(zhì)也有應(yīng)用,不規(guī)劃介質(zhì)應(yīng)用極少。

研磨介質(zhì)球的大小直接影響粉磨的效果和產(chǎn)品細(xì)度,它決定了研磨介質(zhì)與物料的接觸點(diǎn)的多少,粒徑小的研磨介質(zhì)球在相同體積下接觸點(diǎn)越多,理論上粉碎效率愈高。介質(zhì)粒徑的大小須視物料粒度和要求產(chǎn)品粒度而定。產(chǎn)品粒度越細(xì),介質(zhì)的粒徑越小。如果給料粒度比較大,需要研磨介質(zhì)有較大的沖擊破碎作用,那么配球就要大一些。

研磨介質(zhì)的裝填率對粉碎效果的影響

研磨介質(zhì)的裝填率對研磨效率有著直接的影響,裝填量視研磨介質(zhì)粒徑大小而定。介質(zhì)的填充率對研磨設(shè)備的工作起著很重要的作用,對不同粉碎細(xì)度的要求,需要調(diào)整研磨介質(zhì)破碎和研磨的能力分配。臥式砂磨機(jī)的裝填率一般為80~85%;立式設(shè)備的裝填率一般為75%~80%;研磨介質(zhì)裝填率過高,容易引起砂磨機(jī)溫升過高或者出口堵塞;研磨介質(zhì)裝填率過低,研磨效率低。

研磨介質(zhì)球的生產(chǎn)方法對粉碎效果的影響

據(jù)研究,同一材料的磨球,由于生產(chǎn)方法及控制工藝的不同,耐磨程度有較大的差別。最典型的就是氧化鋁球,氧化鋁球的成型方法有擠壓法、團(tuán)粒法、液壓硬模成型法及等靜壓成型法,采用等靜壓成型法與注漿成型磨耗差十幾倍。其原因可能是前者的密實(shí)度及均勻性高于后者,燒結(jié)后能成型較堅(jiān)實(shí)的整體;另外,可能二者使用的氧化鋁原料也不同,原料純度、粒度、粉體流動性等方面的差別,也會對研磨介質(zhì)的耐磨性產(chǎn)生很大的影響,最終會影響粉碎的效果。

研磨介質(zhì)的級配對粉碎效果的影響

當(dāng)研磨介質(zhì)總質(zhì)量相同時(shí),不同的研磨介質(zhì)配比對粉碎效果的影響也不同。一般來說,在連續(xù)粉磨的過程中介質(zhì)的大小分布是成一定的規(guī)律的。為了降低成本,多采用補(bǔ)充大球的方法來恢復(fù)系統(tǒng)的研磨能力,磨機(jī)很難在長時(shí)間的工作中保持固定的介質(zhì)配比不變。介質(zhì)直徑差別太大的情況下,會加劇介質(zhì)間的無效研磨,即大介質(zhì)對小介質(zhì)進(jìn)行了研磨,使研磨過程成本加大。

以球磨機(jī)為例,要針對物料性質(zhì)和粒度等因素,通過計(jì)算合適的沖擊力選取合適的磨介尺寸,使得磨介既對大顆粒物料沖擊有足夠的破壞力,又不至于讓物料過粉碎。隨著粉磨的進(jìn)行,顆粒粒度不斷減小,顆粒破碎所需的破碎力也在變化,對于顆粒粒度到達(dá)一定細(xì)度范圍內(nèi)時(shí),由于其抗破碎力的減小,對應(yīng)的破碎方式也將由拋落沖擊破碎為主逐漸變化為研磨破碎為主。因此為了使研磨設(shè)備的磨介球能夠滿足沖擊和研磨這兩方面的要求,就需要進(jìn)行“級配”,選用不同粒徑的研磨介質(zhì)進(jìn)行混合來達(dá)到更好的研磨效果。

總結(jié)

由此可見,不同的研磨介質(zhì)球?qū)Ψ鬯樾Ч蟹浅4蟮牟顒e,在實(shí)際生產(chǎn)中,應(yīng)選用合適的研磨介質(zhì)球,并嚴(yán)格控制研磨介質(zhì)的成球工藝,優(yōu)化生產(chǎn)工藝提高研磨效率,盡可能的減少其研磨損耗,保證產(chǎn)品質(zhì)量的穩(wěn)定性。